Hårdhed af værktøjsmetaller: Brinell, Rockwell, Vickers og Leeb

Metalmaterialers hårdhed er en af de vigtige præstationsindikatorer for metalmaterialer. Generelt gælder det, at jo højere hårdhed, jo bedre slidstyrke. Almindeligt anvendte hårdhedsindikatorer er Brinell hårdhed, Rockwell hårdhed og Vickers hårdhed.

Hårdheden af metalmaterialer

Hårdhed refererer til et materiales evne til at modstå lokal deformation, især plastisk deformation, fordybning eller ridser. Det er en indikator til at måle hårdheden og blødheden af et materiale. Ifølge forskellige testmetoder er hårdhed opdelt i tre typer.

① Ridsehårdhed. Det bruges hovedsageligt til at sammenligne hårdheden og blødheden af forskellige mineraler. Metoden er at vælge en stang med den ene ende hård og den anden ende blød, og ridse materialet, der skal testes, langs stangen. Hårdheden og blødheden af det materiale, der skal testes, bestemmes i henhold til ridsens placering. Kvalitativt set er ridsen lavet af en hård genstand lang, og ridsen lavet af en blød genstand er kort.

②Indryknings hårdhed. Metoden bruges hovedsageligt til metalmaterialer, metoden er at bruge en vis belastning til at presse den specificerede indenter ind i materialet, der skal testes, og sammenligne blødheden og hårdheden af det materiale, der skal testes med størrelsen af den lokale plastiske deformation på overfladen af materialet. På grund af forskellene i indrykning, belastning og belastningsvarighed, er der mange typer af indrykningshårdhed, hovedsageligt Brinell hårdhed, Rockwell hårdhed, Vickers hårdhed og mikrohårdhed.

③ Rebound hårdhed. Metoden bruges hovedsageligt til metalmaterialer, og metoden er at få en speciel lille hammer til at falde frit fra en vis højde for at påvirke prøven af det materiale, der skal testes, og bestemme hårdheden af materialet ved mængden af belastningsenergi, der er lagret (og derefter frigivet) ) af prøven under stødet (bestemt af den lille hammers tilbageslagshøjde).

Den mest almindelige Brinell-hårdhed, Rockwell-hårdhed og Vickers-hårdhed af metalmaterialer hører til fordybningshårdhed. Hårdhedsværdien angiver materialeoverfladens evne til at modstå plastisk deformation forårsaget af en anden genstand, der presser ind i den. Rebound-metoden (Shore og Leeb) måler hårdhed, og hårdhedsværdien repræsenterer størrelsen af metallets elastiske deformationsfunktion.

Brinell hårdhed

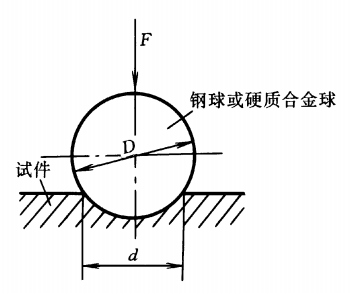

Brug en hærdet stålkugle eller hårdmetalkugle med en diameter på D som indrykning, tryk den ind i overfladen af prøven med den tilsvarende testkraft F, og fjern efter den specificerede holdetid testkraften for at opnå en fordybning med en diameter af d. Divider testkraften med overfladearealet af fordybningen, og den opnåede værdi er Brinell-hårdhedsværdien, repræsenteret ved symbolet HBS eller HBW.

Forskellen mellem HBS og HBW er forskellen i indenteren. HBS betyder, at indenteren er en hærdet stålkugle, som bruges til at måle materialer med en Brinell hårdhedsværdi under 450, såsom blødt stål, gråt støbejern og ikke-jernholdige metaller. HBW angiver, at indenteren er lavet af hårdmetal og bruges til at måle materialer med en Brinell hårdhedsværdi under 650.

For den samme testblok, når andre testbetingelser er nøjagtigt de samme, er de to testresultater forskellige, og HBW-værdien er ofte større end HBS-værdien, og der er ingen kvantitativ regel at følge.

Efter 2003 har mit land tilsvarende vedtaget internationale standarder, annulleret stålkugleindrykkeren og alle brugte hårdmetalkuglehoveder. Derfor bruges HBS ikke længere, og HBW bruges til at repræsentere Brinell-hårdhedssymbolet. I mange tilfælde er Brinell hårdhed kun repræsenteret af HB, som refererer til HBW. HBS ses dog stadig i litteraturpapirer.

Brinell-hårdhedsmålingsmetoden er velegnet til støbejern, ikke-jernholdige legeringer, forskellige udglødede og hærdede stål og er ikke egnet til måling af prøver eller emner, der er for hårde, for små, for tynde og ikke tillader store fordybninger på overflade.

Rockwell hårdhed

En diamantkegle med en spidsvinkel på 120° eller en Ø1.588mm og Ø3.176mm hærdet stålkugle bruges som indrykning og belastning. Prøven presses ind i prøveemnet under påvirkning af en startbelastning på 10 kgf og en total belastning på 60, 100 eller 150 kgf (dvs. startbelastning plus hovedbelastning). Efter at den samlede belastning er påført, udtrykkes hårdheden ved forskellen mellem fordybningsdybden, når hovedbelastningen fjernes, men hovedbelastningen bibeholdes, og fordybningsdybden under påvirkning af den indledende belastning.

Rockwell hårdhedstesten bruger tre testkræfter og tre indrykning, som har i alt 9 kombinationer, svarende til de 9 skalaer af Rockwell hårdhed. Anvendelsen af disse 9 skalaer dækker næsten alle almindeligt anvendte metalmaterialer. De almindeligt anvendte er HRA, HRB og HRC, blandt hvilke HRC er den mest udbredte.

Fælles Rockwell hårdhedstest specifikationstabel

| Hårdhed symbol | Indrykningstype | Samlet testkraft F/N (kgf) | Hårdhedsområde | Anvendelseseksempler |

| HRA | 120° diamantkegle | 588,4(60) | 20~88 | Hårdmetal, hårdmetal, overfladehærdende stål mv. |

| HRB | Ø1,588mm hærdet stålkugle | 980,7(100) | 20~100 | Glødet, normaliseret stål, aluminiumslegering, kobberlegering, støbejern |

| HRC | 120° diamantkegle | 1471(150) | 20~70 | Afkølet stål, hærdet og hærdet stål, dyb overfladehærdet stål |

HRC-skalaen bruges i området 20~70HRC. Når hårdhedsværdien er mindre end 20HRC, fordi den koniske del af indenteren er presset for meget, falder følsomheden, og HRB-skalaen bør bruges i stedet; når prøvens hårdhed er større end 67HRC, er trykket på spidsen af indenteren for stort, diamanten bliver let beskadiget, og indenterens levetid vil blive meget forkortet, så HRA-skalaen bør generelt bruges i stedet.

Rockwell hårdhedstesten er nem at betjene, hurtig og har en lille fordybning. Det kan teste overfladen af færdige produkter og hårdere og tyndere emner. På grund af den lille fordybning svinger hårdhedsværdien meget for materialer med ujævn struktur og hårdhed, og nøjagtigheden er ikke så høj som Brinell hårdhed. Rockwell-hårdhed bruges til at måle hårdheden af stål, ikke-jernholdige metaller, cementeret carbid osv.

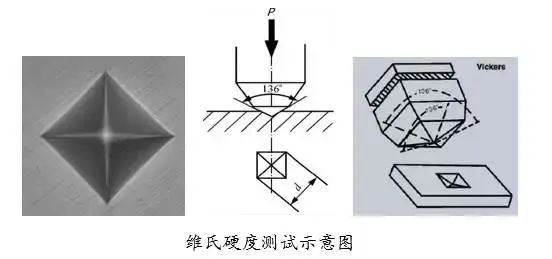

Vickers hårdhed Vickers hårdhed

Måleprincippet for Vickers hårdhed svarer til det for Brinell hårdhed. En firkantet diamant-pyramideindrykker med en relativ vinkel på 136° bruges til at presse ind i overfladen af materialet med en specificeret testkraft F. Efter at have bibeholdt testkraften i en specificeret tid, fjernes testkraften, og hårdhedsværdien er udtrykt ved det gennemsnitlige tryk pr. overfladeenhed af den firkantede pyramideindrykning, og symbolet er HV.

Vickers hårdhedsmålingsområde er stort, og det kan måle materialer med et hårdhedsområde på 10~1000HV. Den har en lille fordybning og bruges generelt til at måle tyndere materialer og overfladehærdende lag såsom karburering og nitrering.

Leeb hårdhed

Brug en vis masse slaglegeme med kuglehoved af wolframcarbid til at støde overfladen af prøveemnet under en vis kraft, og studs derefter tilbage. På grund af materialets forskellige hårdhed er rebound-hastigheden efter stødet også anderledes. Permanent magnetisk materiale er installeret på slaganordningen. Når påvirkningen Når kroppen bevæger sig op og ned, vil dens ydre spole inducere et elektromagnetisk signal proportionalt med hastigheden, som derefter konverteres til Leeb hårdhedsværdien gennem det elektroniske kredsløb, og symbolet er HL.

Leeb hårdhedstesteren behøver ikke et arbejdsbord. Dens hårdhedssensor er så lille som en kuglepen og kan betjenes direkte i hånden. Den kan let registrere store og tunge emner eller emner med komplekse geometriske dimensioner.

En anden fordel ved Leeb-hårdhedstesteren er, at den kun forårsager ringe skade på produktets overflade og nogle gange kan bruges som en ikke-destruktiv test; det er unikt til at teste hårdheden i alle retninger, smalle rum og specielle dele.

Fælles HV=HB=HRC hårdheds sammenligningstabel

| Trækstyrke

(N/mm 2 ) |

Vickers hårdhed

HRC |

||

| 255 | 80 | 76,0 | — |

| 270 | 85 | 80,7 | — |

| 285 | 90 | 85,2 | — |

| 305 | 95 | 90,2 | — |

| 320 | 100 | 95,0 | — |

| 335 | 105 | 99,8 | — |

| 350 | 110 | 105 | — |

| 370 | 115 | 109 | — |

| 380 | 120 | 114 | — |

| 400 | 125 | 119 | — |

| 415 | 130 | 124 | — |

| 430 | 135 | 128 | — |

| 465 | 145 | 138 | — |

| 480 | 150 | 143 | — |

| 490 | 155 | 147 | — |

| 510 | 160 | 152 | — |

| 530 | 165 | 156 | — |

| 545 | 170 | 162 | — |

| 560 | 175 | 166 | — |

| 575 | 180 | 171 | — |

| 595 | 185 | 176 | — |

| 610 | 190 | 181 | — |

| 625 | 195 | 185 | — |

| 640 | 200 | 190 | — |

| 660 | 205 | 195 | — |

| 675 | 210 | 199 | — |

| 690 | 215 | 204 | — |

| 705 | 220 | 209 | — |

| 720 | 225 | 214 | — |

| 740 | 230 | 219 | — |

| 755 | 235 | 223 | — |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24,0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 27.1 | |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28,5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29,8 |

| 995 | 310 | 295 | 31,0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33,3 |

| 1095 | 340 | 323 | 34,4 |

| 1125 | 350 | 333 | 35,5 |

| 1115 | 360 | 342 | 36,6 |

| 1190 | 370 | 352 | 37,7 |

| 1220 | 380 | 361 | 38,8 |

| 1255 | 390 | 371 | 39,8 |

| 1290 | 400 | 380 | 40,8 |

| 1320 | 410 | 390 | 41,8 |

| 1350 | 420 | 399 | 42,7 |

| 1385 | 430 | 409 | 43,6 |

| 1420 | 440 | 418 | 44,5 |

| 1455 | 450 | 428 | 45,3 |

| 1485 | 460 | 437 | 46,1 |

| 1520 | 470 | 447 | 46,9 |

| 1555 | 480 | (456) | 47,7 |

| 1595 | 490 | (466) | 48,4 |

| 1630 | 500 | (475) | 49,1 |

| 1665 | 510 | (485) | 49,8 |

| 1700 | 520 | (494) | 50,5 |

| 1740 | 530 | (504) | 51,1 |

| 1775 | 540 | (513) | 51,7 |

| 1810 | 550 | (523) | 52,3 |

| 1845 | 560 | (532) | 53,0 |

| 1880 | 570 | (542) | 53,6 |

| 1920 | 580 | (551) | 54,1 |

| 1955 | 590 | (561) | 54,7 |

| 1995 | 600 | (570) | 55,2 |

| 2030 | 610 | (580) | 55,7 |

| 2070 | 620 | (589) | 56,3 |

| 2105 | 630 | (599) | 56,8 |

| 2145 | 640 | (608) | 57,3 |

| 2180 | 650 | (618) | 57,8 |

| 660 | 58,3 | ||

| 670 | 58,8 | ||

| 680 | 59,2 | ||

| 690 | 59,7 | ||

| 700 | 60,1 | ||

| 720 | 61,0 | ||

| 740 | 61,8 | ||

| 760 | 62,5 | ||

| 780 | 63,3 | ||

| 800 | 64,0 | ||

| 820 | 64,7 | ||

| 840 | 65,3 | ||

| 860 | 65,9 | ||

| 880 | 66,4 | ||

| 900 | 67,0 | ||

| 920 | 67,5 | ||

| 940 | 68,0 |

Dataene i denne tabel er fra tysk standard DIN50150.