Hardhet av verktøymetaller: Brinell, Rockwell, Vickers og Leeb

Hardheten til metallmaterialer er en av de viktige ytelsesindikatorene til metallmaterialer. Generelt, jo høyere hardhet, jo bedre slitestyrke. Vanlig brukte hardhetsindikatorer er Brinell-hardhet, Rockwell-hardhet og Vickers-hardhet.

Hardheten til metallmaterialer

Hardhet refererer til et materiales evne til å motstå lokal deformasjon, spesielt plastisk deformasjon, innrykk eller riper. Det er en indikator for å måle hardheten og mykheten til et materiale. I henhold til forskjellige testmetoder er hardheten delt inn i tre typer.

① Ripehardhet. Den brukes hovedsakelig til å sammenligne hardheten og mykheten til forskjellige mineraler. Metoden er å velge en stang med den ene enden hard og den andre myk, og skrape materialet som skal testes langs stangen. Hardheten og mykheten til materialet som skal testes bestemmes i henhold til plasseringen av ripen. Kvalitativt sett er ripen laget av en hard gjenstand lang, og ripen laget av en myk gjenstand er kort.

②Hårdhet for innrykk. Metoden brukes hovedsakelig for metallmaterialer, og metoden er å bruke en viss belastning for å presse den spesifiserte indenteren inn i materialet som skal testes, og sammenligne mykheten og hardheten til materialet som skal testes med størrelsen på den lokale plastiske deformasjonen på overflaten av materialet. På grunn av forskjellene i innrykk, belastning og belastningsvarighet, finnes det mange typer innrykkhardhet, hovedsakelig Brinell-hardhet, Rockwell-hardhet, Vickers-hardhet og mikrohardhet.

③ Rebound hardhet. Metoden brukes hovedsakelig for metallmaterialer, og metoden er å få en spesiell liten hammer til å falle fritt fra en viss høyde for å påvirke prøven av materialet som skal testes, og bestemme hardheten til materialet ved mengden belastningsenergi som lagres (og deretter frigjøres) ) av prøven under støtet (bestemt av returhøyden til den lille hammeren).

Den vanligste Brinell-hardheten, Rockwell-hardheten og Vickers-hardheten til metallmaterialer tilhører innrykkhardheten. Hardhetsverdien indikerer materialoverflatens evne til å motstå plastisk deformasjon forårsaket av en annen gjenstand som presser seg inn i den. Rebound-metoden (Shore og Leeb) måler hardhet, og hardhetsverdien representerer størrelsen på metallets elastiske deformasjonsfunksjon.

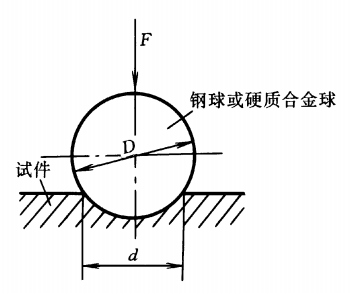

Brinell hardhet

Bruk en herdet stålkule eller karbidkule med diameteren D som innrykk, trykk den inn i overflaten av prøven med den tilsvarende testkraften F, og fjern testkraften etter den angitte holdetiden for å oppnå en innrykk med en diameter av d. Del testkraften med overflatearealet til fordypningen, og verdien som oppnås er Brinell-hardhetsverdien, representert med symbolet HBS eller HBW.

Forskjellen mellom HBS og HBW er forskjellen i indenteren. HBS betyr at indenteren er en herdet stålkule, som brukes til å måle materialer med en Brinell-hardhetsverdi under 450, som bløtt stål, grått støpejern og ikke-jernholdige metaller. HBW indikerer at indenteren er laget av karbid og brukes til å måle materialer med en Brinell-hardhetsverdi under 650.

For samme testblokk, når andre testforhold er nøyaktig de samme, er de to testresultatene forskjellige, og HBW-verdien er ofte større enn HBS-verdien, og det er ingen kvantitativ regel å følge.

Etter 2003 har landet mitt på tilsvarende måte tatt i bruk internasjonale standarder, kansellert stålkuleinntrekkeren og alle brukte karbidkulehoder. Derfor brukes ikke lenger HBS, og HBW brukes til å representere Brinell-hardhetssymbolet. I mange tilfeller er Brinell-hardhet kun representert av HB, som refererer til HBW. Imidlertid er HBS fortsatt å se i litteraturartikler.

Brinell-hardhetsmålingsmetoden er egnet for støpejern, ikke-jernholdige legeringer, forskjellige glødede og herdede stål, og er ikke egnet for måling av prøver eller arbeidsstykker som er for harde, for små, for tynne og ikke tillater store fordypninger på flate.

Rockwell hardhet

En diamantkjegle med 120° spissvinkel eller en Ø1,588mm og Ø3,176mm herdet stålkule brukes som innrykk og last. Prøven presses inn i teststykket under påvirkning av en startbelastning på 10 kgf og en total belastning på 60, 100 eller 150 kgf (dvs. startbelastning pluss hovedbelastning). Etter at den totale belastningen er påført, uttrykkes hardheten med differansen mellom fordypningsdybden når hovedlasten fjernes, men hovedlasten beholdes, og fordypningsdybden under påvirkning av den opprinnelige lasten.

Rockwell hardhetstesten bruker tre testkrefter og tre indentere, som har totalt 9 kombinasjoner, tilsvarende de 9 skalaene for Rockwell hardhet. Bruken av disse 9 skalaene dekker nesten alle vanlig brukte metallmaterialer. De mest brukte er HRA, HRB og HRC, hvorav HRC er den mest brukte.

Vanlig Rockwell hardhetstest spesifikasjonstabell

| Hardhetssymbol | Innrykk type | Total testkraft F/N (kgf) | Hardhetsområde | Applikasjonseksempler |

| HRA | 120° diamantkjegle | 588,4(60) | 20~88 | Karbid, karbid, grunn overflateherdende stål, etc. |

| HRB | Ø1,588mm herdet stålkule | 980,7(100) | 20~100 | Glødet, normalisert stål, aluminiumslegering, kobberlegering, støpejern |

| HRC | 120° diamantkjegle | 1471(150) | 20-70 | Herdet stål, bråkjølt og herdet stål, dyp overflateherdet stål |

HRC-skalaen brukes i området 20~70HRC. Når hardhetsverdien er mindre enn 20HRC, fordi den koniske delen av indenteren er presset for mye, reduseres følsomheten, og HRB-skalaen bør brukes i stedet; når hardheten til prøven er større enn 67HRC, er trykket på spissen av indenteren for stort, diamanten blir lett skadet, og levetiden til indenteren vil bli kraftig forkortet, så HRA-skalaen bør generelt brukes i stedet.

Rockwells hardhetstest er enkel å betjene, rask og har en liten fordypning. Den kan teste overflaten til ferdige produkter og hardere og tynnere arbeidsstykker. På grunn av den lille fordypningen svinger hardhetsverdien mye for materialer med ujevn struktur og hardhet, og nøyaktigheten er ikke like høy som Brinell-hardhet. Rockwell-hardhet brukes til å måle hardheten til stål, ikke-jernholdige metaller, sementert karbid, etc.

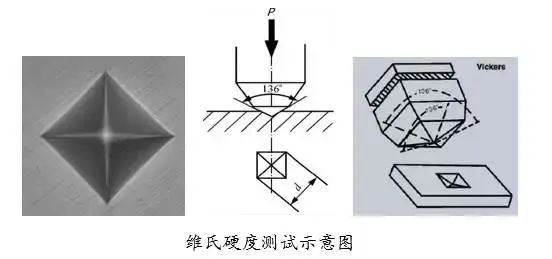

Vickers hardhet Vickers hardhet

Måleprinsippet for Vickers hardhet er likt det for Brinell hardhet. En firkantet diamantpyramide med en relativ vinkel på 136° brukes til å presse inn i overflaten av materialet med en spesifisert testkraft F. Etter å ha opprettholdt testkraften i en spesifisert tid, fjernes testkraften, og hardhetsverdien er uttrykt ved gjennomsnittlig trykk per overflateenhet av den firkantede pyramideinnrykket, og symbolet er HV.

Vickers hardhetsmåleområde er stort, og det kan måle materialer med et hardhetsområde på 10~1000HV. Den har en liten fordypning og brukes vanligvis til å måle tynnere materialer og overflateherdende lag som karburering og nitrering.

Leeb hardhet

Bruk en viss masse slaglegeme med kulehode av wolframkarbid for å støte på overflaten av teststykket under en viss kraft, og sprette deretter tilbake. På grunn av materialets forskjellige hardhet, er returhastigheten etter støtet også forskjellig. Permanent magnetisk materiale er installert på slagenheten. Når støtet Når kroppen beveger seg opp og ned, vil dens ytre spole indusere et elektromagnetisk signal proporsjonalt med hastigheten, som deretter konverteres til Leeb-hardhetsverdien gjennom den elektroniske kretsen, og symbolet er HL.

Leeb hardhetstester trenger ikke en arbeidsbenk. Hardhetssensoren er så liten som en penn og kan betjenes direkte for hånd. Den kan enkelt oppdage store og tunge arbeidsstykker eller arbeidsstykker med komplekse geometriske dimensjoner.

En annen fordel med Leeb hardhetstester er at den forårsaker liten skade på overflaten av produktet, og kan noen ganger brukes som en ikke-destruktiv test; den er unik i testing av hardheten i alle retninger, trange rom og spesielle deler.

Vanlig HV=HB=HRC hardhetssammenligningstabell

| Strekkstyrke

(N/mm 2 ) |

Vickers hardhet

HRC |

||

| 255 | 80 | 76,0 | — |

| 270 | 85 | 80,7 | — |

| 285 | 90 | 85,2 | — |

| 305 | 95 | 90,2 | — |

| 320 | 100 | 95,0 | — |

| 335 | 105 | 99,8 | — |

| 350 | 110 | 105 | — |

| 370 | 115 | 109 | — |

| 380 | 120 | 114 | — |

| 400 | 125 | 119 | — |

| 415 | 130 | 124 | — |

| 430 | 135 | 128 | — |

| 465 | 145 | 138 | — |

| 480 | 150 | 143 | — |

| 490 | 155 | 147 | — |

| 510 | 160 | 152 | — |

| 530 | 165 | 156 | — |

| 545 | 170 | 162 | — |

| 560 | 175 | 166 | — |

| 575 | 180 | 171 | — |

| 595 | 185 | 176 | — |

| 610 | 190 | 181 | — |

| 625 | 195 | 185 | — |

| 640 | 200 | 190 | — |

| 660 | 205 | 195 | — |

| 675 | 210 | 199 | — |

| 690 | 215 | 204 | — |

| 705 | 220 | 209 | — |

| 720 | 225 | 214 | — |

| 740 | 230 | 219 | — |

| 755 | 235 | 223 | — |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 27.1 | |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31,0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35,5 |

| 1115 | 360 | 342 | 36,6 |

| 1190 | 370 | 352 | 37,7 |

| 1220 | 380 | 361 | 38,8 |

| 1255 | 390 | 371 | 39,8 |

| 1290 | 400 | 380 | 40,8 |

| 1320 | 410 | 390 | 41,8 |

| 1350 | 420 | 399 | 42,7 |

| 1385 | 430 | 409 | 43,6 |

| 1420 | 440 | 418 | 44,5 |

| 1455 | 450 | 428 | 45,3 |

| 1485 | 460 | 437 | 46,1 |

| 1520 | 470 | 447 | 46,9 |

| 1555 | 480 | (456) | 47,7 |

| 1595 | 490 | (466) | 48,4 |

| 1630 | 500 | (475) | 49,1 |

| 1665 | 510 | (485) | 49,8 |

| 1700 | 520 | (494) | 50,5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51,7 |

| 1810 | 550 | (523) | 52,3 |

| 1845 | 560 | (532) | 53,0 |

| 1880 | 570 | (542) | 53,6 |

| 1920 | 580 | (551) | 54,1 |

| 1955 | 590 | (561) | 54,7 |

| 1995 | 600 | (570) | 55,2 |

| 2030 | 610 | (580) | 55,7 |

| 2070 | 620 | (589) | 56,3 |

| 2105 | 630 | (599) | 56,8 |

| 2145 | 640 | (608) | 57,3 |

| 2180 | 650 | (618) | 57,8 |

| 660 | 58,3 | ||

| 670 | 58,8 | ||

| 680 | 59,2 | ||

| 690 | 59,7 | ||

| 700 | 60,1 | ||

| 720 | 61,0 | ||

| 740 | 61,8 | ||

| 760 | 62,5 | ||

| 780 | 63,3 | ||

| 800 | 64,0 | ||

| 820 | 64,7 | ||

| 840 | 65,3 | ||

| 860 | 65,9 | ||

| 880 | 66,4 | ||

| 900 | 67,0 | ||

| 920 | 67,5 | ||

| 940 | 68,0 |

Dataene i denne tabellen er fra tysk standard DIN50150.